Головна » Прес-Центр » Статті та публікації » "Китай три"

11.03.2016

Проект розроблено з використанням обладнання, що поставляється СВ АЛЬТЕРА, та за безпосередньої участі нашого співробітника, керівника служби технічної підтримки Матвійчука Г.М.

Так в інституті електрозварювання називали проект, який включав розробку технології та установки УД733УХЛ4.

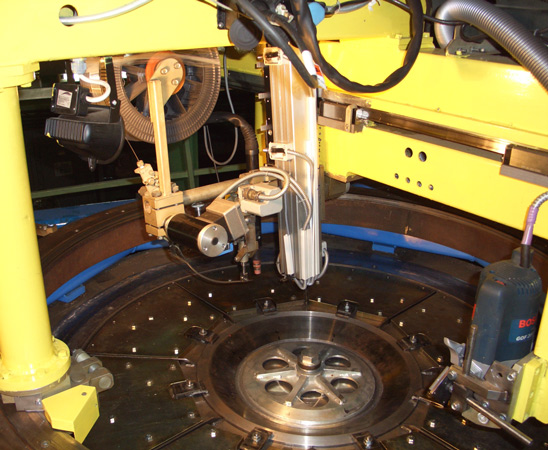

Установка призначена для складання та автоматичного аргонодугового зварювання неплавким електродом кругових фланців діаметром 316..970 мм в тонкостінну сферичну оболонку. Кругові фланці та тонкостінна сферична оболонка виготовлені з алюмінієвих сплавів. Ці кругові фланці виготовляються у шести варіантах: 316 мм, 360 мм, 390 мм (два види) та 970 мм (два види). Всі ці фланці зварюються в одну тонкостінну напівсферу.

Встановлення та унікальна технологія зварювання розроблено інститутом електрозварювання ім. Є.О.Патона НАНУ на замовлення КНР та здані в експлуатацію на підприємстві "Супутник" у Пекіні.

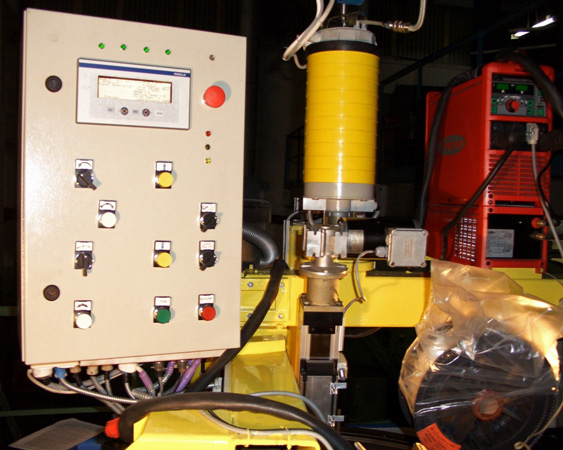

Загальні види установки (ці два фото взято зі збірки "50 років досвідченому конструкторсько-технологічному бюро ІЕС ім. Є.О. Патона НАНУ"):

Складність розробки полягає в тому, що унікальну технологію зварювання не можна було створити без цієї установки, а розробити саму установку теж не можна без знання технології зварювання.

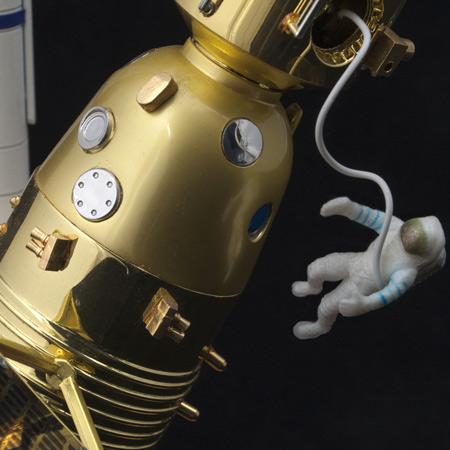

Китайські конструктори пред'являли дуже жорсткі вимоги до геометричної точності об'єкта зварювання та герметичності зварних швів. Чому це робилося, можна здогадуватися за призначенням об'єкта зварювання, якщо дивитися на фото сувеніра:

Китайські технологи вважали вимоги щодо геометричної точності нездійсненними. А в результаті ця точність була досягнута за допомогою антидеформаційної технології зварювання тонкостінних деталей із матеріалів з великою теплопровідністю, яка була створена талановитим співробітником ІЕС к.т.н. Павловським Віктором Івановичем, частково у співпраці із досвідченим співробітником ІЕС к.т.н. Тимошенко Олександром Микитовичем.

Для досягнення геометричної точності використали попередній пружний вигин оболонки. Також ще потрібно зменшити тепловкладання при зварюванні, а цього можна досягти збільшенням швидкості зварювання та зварюванням короткою дугою. На таких швидкостях зварювання навіть тренована людина-оператор не встигає реагувати на умови, що швидко змінюються, а втримати при цьому ще й коротку дугу йому взагалі не під силу.

Необхідна автоматична система керування з швидкою реакцією, що включає системи стеження для утримання короткої дуги. Така система керування була створена під керівництвом професіоналів у цій галузі – співробітником ОКТБ ІЕС ім. Є.О.Патона Ткаченка Віктором Аркадійовичем та співробітником СВ АЛЬТЕРА Матвійчуком Георгієм Миколайовичем.

У процесі створення установки та технології розробники зіткнулися з розтріскуванням кільцевого зварного шва на початкових ділянках у той час, коли зварювання виконувалось на протилежному боці. А зі збільшенням діаметра фланця ситуація посилювалася. Подолати ці проблеми вдалося зміною параметрів залежно від пройденої відстані зварювання, а також введенням попереднього зварювання.

Попереднє зварювання погіршувало чистоту зварного шва та впливало на герметичність. Алгоритми зварювання знову потрібно було ускладнювати, а також підвищувати точність керування процесом. Також допрацьовувалась механіка, зростали вимоги до жорсткості конструкції.

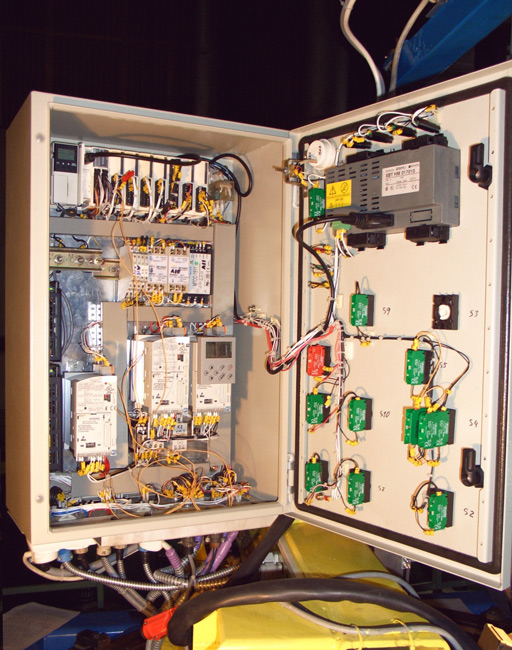

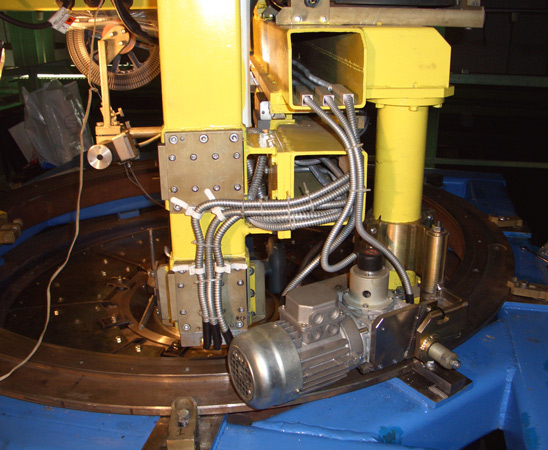

Верхня частина конструкції установки вільно обертається і на ній розташоване джерело імпульсного зварювального струму (з постійною генерацією високовольтних імпульсів підпалу зварювальної дуги). Якщо один зварювальний кабель приєднувався до зварювального пальника, другий приєднувався до напівсфери об'єкта зварювання через щіткову конструкцію. Потрібно було забезпечити підвищену завадостійкість системи керування, яка також складалася з верхньої частини (наступні фото фрагментів установки зроблені на території ІЕС до відправлення до КНР):

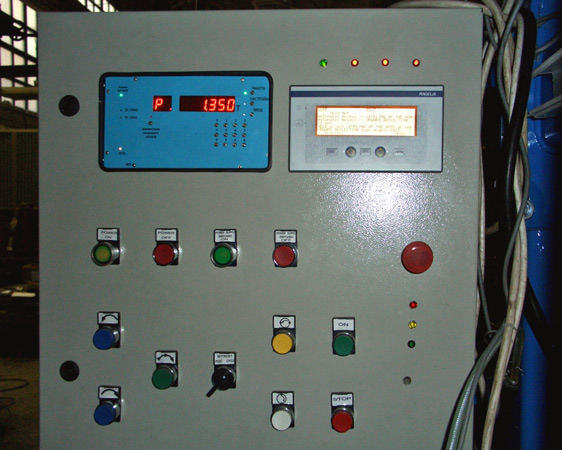

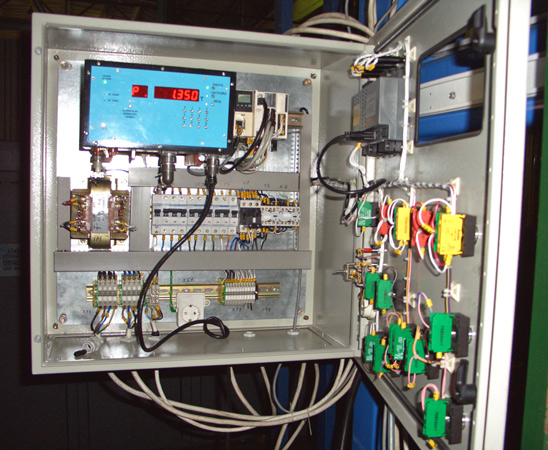

та нижньої:

Зв'язок RS485 між двома частинами системи керування забезпечується через щітковий кільцевий з'єднувач італійської фірми Ravioli, на фото праворуч від червоного джерела зварювального струму:

Нижній пост керування забезпечує зручне керування з візуальним контролем при вирівнюванні та орієнтації півсфери перед її фіксацією, а також при попередньому згинанні. Також на нижньому посту керування задаються технологічні параметри відповідно до його функцій. Всі інші режими керування забезпечуються верхнім постом керування.

На обох постах керування основний людино-машинний інтерфейс реалізований на платформі операторської панелі типу Magelis від Groupe Schneider, пов'язаної з інтерфейсом з PLC модульного типу Twido (також від Groupe Schneider). Його використання дозволяє реалізувати інтуїтивно-зрозумілий віконний принцип. У PLC використано додатково модулі розширення пам'яті та інтерфейсів. Деяку незручність з великими витратами часу розробки прикладного програмного забезпечення PLC створювала відсутність у середовищі розробки паскалеобразного мови програмування високого рівня ST (Structured Text), довелося використовувати мову програмування нижчого рівня IL (Instruction List).

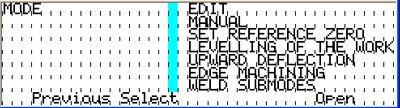

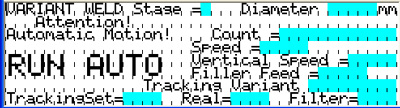

Вікно вибору режимів на верхньому посту керування має вигляд:

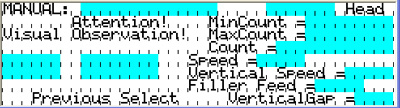

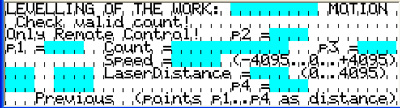

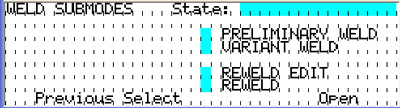

Щоб вибрати режим роботи, потрібно натискати кнопку операторської панелі, позначену в нижньому рядку дисплея як "Select". Кожне натискання цієї кнопки викликає переміщення покажчика типу > по вертикалі однією позицію вниз. Якщо покажчик знаходиться на нижній позиції, то після натискання цієї кнопки він переміститься на початкову позицію, верхню. Для входу у вікно режиму слід натиснути кнопку операторської панелі, що в нижньому рядку дисплея позначена як "Open". Щоб повернутися до попереднього вікна, слід натиснути кнопку операторської панелі, позначену в нижньому рядку дисплея як "Previous".

Призначення кнопок операторської панелі змінюється залежно від призначення вікна та вказується у нижньому рядку дисплея.

Якщо вибрати режим MANUAL і потім натиснути кнопку операторської панелі, позначену в нижньому рядку як "Open", відкриється вікно режиму MANUAL:

Якщо вибрано режим LEVELLING OF THE WORK, відкриється вікно цього режиму:

А при виборі вікна підрежимів зварювання відкриється таке вікно:

Якщо режим або підрежим перетворюється на стан пуску, то в нижньому рядку дисплея позначення кнопок дисплея замінюється службовою інформацією про стан пуску:

Задавати та змінювати технологічні параметри дозволяє спеціальний редактор (EDIT), а доступ до цих параметрів відкривається після введення пароля.

Керування в режимах здійснюється кнопками та перемикачами виробництва італійської фірми Lovato Electric, розташованими на передніх дверях блоків керування верхнього та нижнього постів керування, а також з пульта дистанційного керування.

При включенні системи керування завжди спочатку подається електроживлення на групу пристроїв PLC і датчиків. Подача живлення на групу приводних пристроїв дозволяється після діагностики справності групи пристроїв PLC і датчиків. При цьому з'являється відповідне повідомлення на операторській панелі та вмикається реле дозволу увімкнення групи приводних пристроїв. По електроживленню групи PLC-пристроїв та датчиків вжито додаткових заходів захисту від завад та перевантажень.

Для створення системи керування використовувалася комплектація від СВ АЛЬТЕРА.

Апаратний захист у системі керування забезпечується застосуванням комплектуючих фірми Terasaki .

У механізмі кругового переміщення використано асинхронний електродвигун з редуктором італійської фірми Transtecno, а на редукторі встановлено енкодер південнокорейської фірми Autonics:

У механізмі подачі присадного дроту використано асинхронний двигун з редуктором німецької фірми Lenze:

У механізмах лінійного переміщення як обмежувальні використано індуктивні датчики з дискретним виходом італійської фірми Carlo Gavazzi. Такі датчики використані в механізмах переміщення для визначення зони нуля координати. У підсистемах стеження використані індукційні датчики з аналоговим виходом цієї фірми.

У механізмах лінійного переміщення використані асинхронні електродвигуни з редукторами німецької компанії Lenze. Інкрементальні фотоелектричні датчики руху Autonics встановлені на редуктори електродвигунів.

Для керування асинхронними електродвигунами використані частотні перетворювачі німецької компанії Lenze. Керування цими частотними перетворювачами здійснюється аналоговими та транзисторними дискретними виходами PLC. При цьому забезпечується повна гальванічна розв'язка.

Електроживлення операторської панелі, PLC, датчиків та транзисторних дискретних виходів PLC забезпечується джерелами вторинного електроживлення 24 В DC фірм Autonics та Astrodyne. У блоках керування використано реле польської фірми Relpol, малогабаритні твердотільні реле італійської фірми Carlo Gavazzi та контактори італійської фірми Lovato Electric. Також використано індикатори Lovato та клеми німецької фірми Wieland.

Застосування якісної комплектації від СВ АЛЬТЕРА дозволило створити систему керування, яка надійно працює в умовах високої інтенсивності перешкод. Також при цьому були вирішені завдання щодо компактності та зниження ваги.

Насамкінець наші вибіркові фото з Піднебесної, зроблені в проміжках між роботою. Дата на фото не зовсім вірна – це було у вересні.

Краса літнього імператорського палацу (після цієї екскурсії в обідню пору ми працювали до півночі і отримали хороші результати):

Каньйон у старих китайських горах (вперше ми тут були восени 1999 року, коли здавали "Китай один"):

З цього фото можна оцінити висоту, на якій працюють китайські циркачі:

Ткаченко Віктор Аркадійович (ліворуч від перекладачки) та керівник з розробки механічної частини установки Чернієнко Валерій Дмитрович (праворуч):

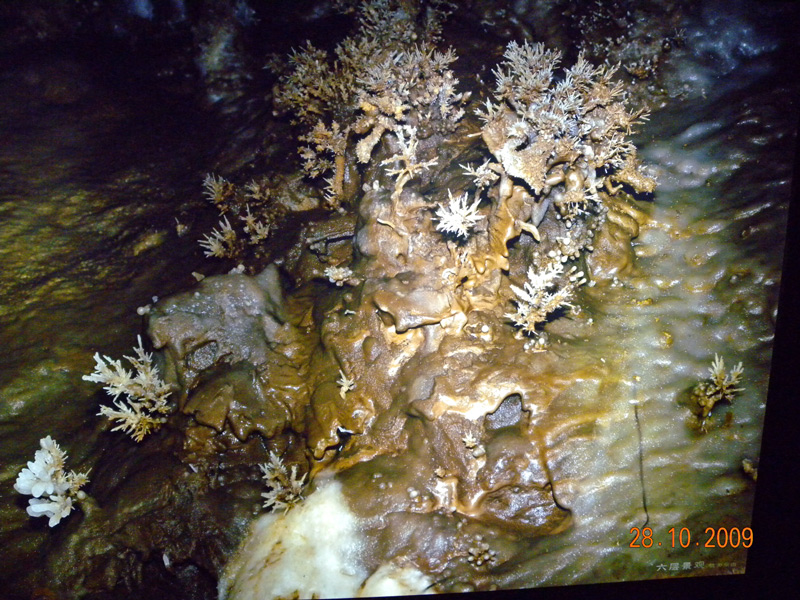

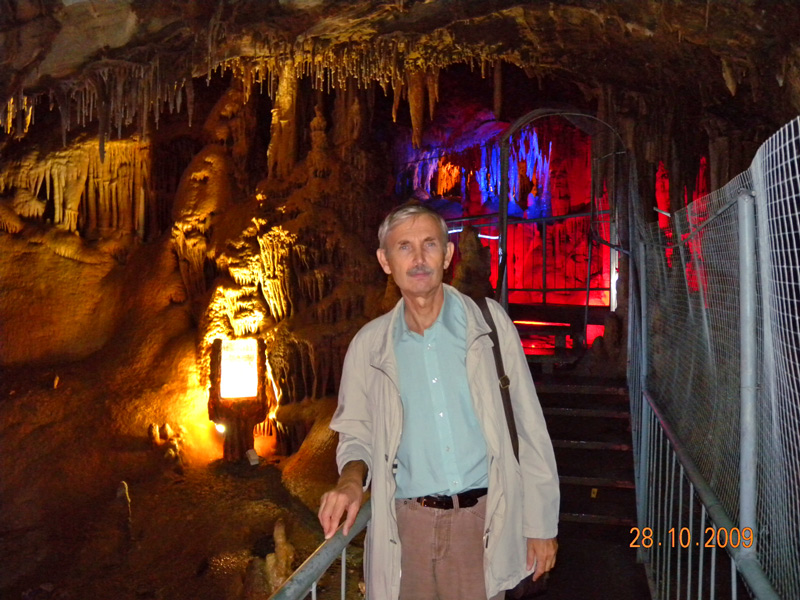

У печері семи рівнів, сталактити та сталагміти химерної краси:

Павловський Віктор Іванович:

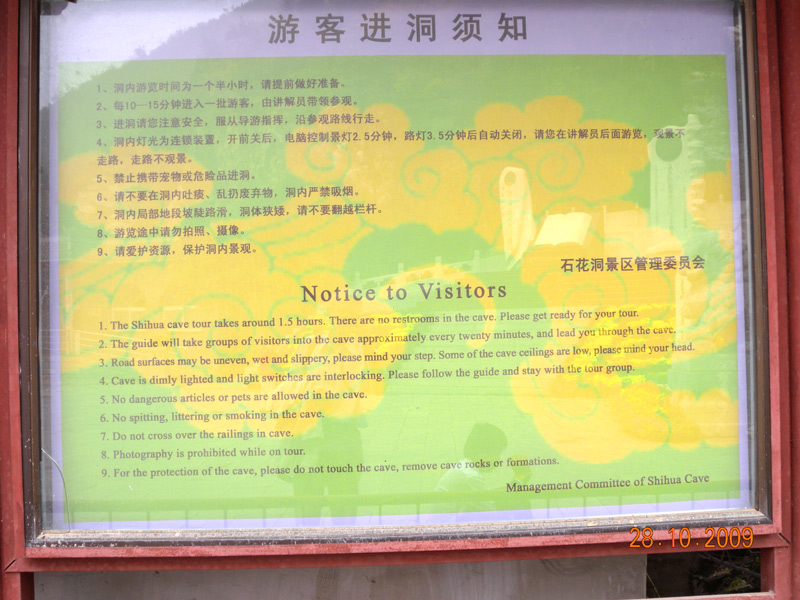

Для тих, хто захоче побувати у цій печері:

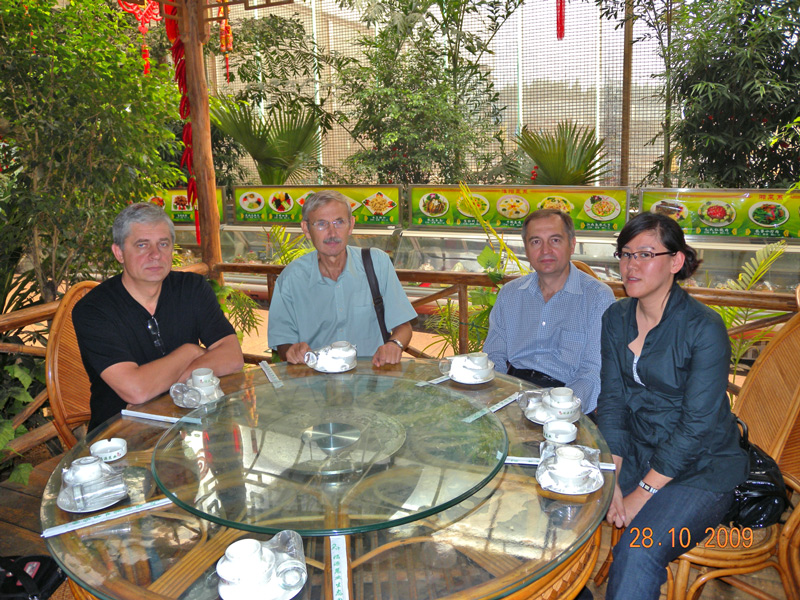

У ресторані Green, де дуже добре дихається:

Матвійчук Георгій Миколайович (поряд із перекладачкою):

А в цьому китайському ресторані самі готуємо з напівфабрикатів і їмо (в центрі столу кипить бульйон):

… і дивимося акробатику шеф-кухаря з тістом для локшини:

А локшину з цього тіста ми потім зварили у бульйоні та з'їли.

Georgiy Matviychuk (Dipl.-Ing.)

Chief of Technical Department

SV Altera Ltd.

Kyiv

Ukraine